Алюминиевые лодки и катера достаточно распространены как в России, так и в других странах мира. Лодки из этого металла успешно конкурируют с лодками из современных полимерных материалов благодаря своей прочности при истирании и ударных нагрузках. При этом основными недостатками металлических лодок можно назвать больший вес и сложность ремонта корпуса.

Сплавы алюминия для производства лодок и катеров

Судостроительный алюминий – это, прежде всего, сплавы на основе алюминия. Технически чистый металл можно встретить лишь в крупном судостроении в теплоизоляции, пищевых контейнерах и некоторых других элементах, не относящихся напрямую к корпусной части.

Сплавы для корпусов катеров на основе алюминия можно разделить на деформируемые и литейные. Современное корпусное судостроение использует в основном первый вид сплавов. Для придания сплаву необходимых характеристик, его легируют магнием (Мг), марганцем (Мц) или медью (дюралюминиевые сплавы маркируются литерой Д). Одним из наиболее популярных сплавов для производства лодок является сплав АМг5 с 5-процентным содержанием магния. Цифра после легирующего элемента указывает на процентное содержание этого металла в сплаве. Буква, стоящая после цифры определяет свойства металла: М - сплав после отжига (мягкий); Т - после закалки и естественного старения; А - плакированный ( нанесен чистый слой алюминия); Н - нагартованный; П - полунагартованный.

Отечественный ГОСТ допускает цифровую маркировку алюминиевых сплавов. Так АМц обозначается — 1400; АМг3 — 1530; АМг5 — 1550; АМг61 — 1561. Согласно международной классификации сплавов Амц соответствует номеру 3003, АМг1 – 5005, АМг3 – 5154, АМг4 – 5086, АМг4,5 – 5083. Последний сплав широко использовался в малом судостроении.

История применения алюминия в судостроении

Первый опыт использования легкого металла в судостроении засвидетельствован 1891 годом, когда швейцарская компания использовала алюминий при производстве восьмиместного катера Le Migron. В 1894 году шотландцы выпустили для Российской Империи торпедный катер «Сокол» с алюминиевым корпусом. Экономия в весе позволила нарастить скорость. «Сокол» достигал скорости 32 узла. В 1985 году на американской регате победил катер из алюминия. Слабыми местами алюминия на тот момент оказались небольшая коррозионная стойкость и высокая стоимость материала.

Революционное решение пришло только в 1954 году, когда появился сплав 5083. Сплав оказался стойким к соленой воде, хорошо формовался и неплохо сваривался.

В 1995 году французская компания зарегистрировала новый сплав 5383 с более высокой коррозионной стойкостью, увеличенной ударной вязкостью и увеличенным пределом текучести сварных конструкций. В самом конце 20-го века немцы зарегистрировали сплав Alustar (5059), который превосходит по многим параметрам французскую разработку.

Производство алюминиевого листа для сборки лодок

Технология производства алюминиевого проката выходит за рамки данной статьи. Отметим, что металлопрокатные предприятия производят для сборки маломерных катеров листы толщинами от 1,5 до 6 мм. Наиболее популярной толщиной листа для лодок до 5 метров длиной является 2-миллиметровый прогон. Днище лодок чаще изготавливается из 3-хмиллиметрового листа.

Выпускается также рифленые листы, на поверхность которых нанесено рифление в виде ромбов или рифлей чечевичной формы, расположенных по отношению друг к другу под углом. Такой материал часто используется в лодках для оформления горизонтальных поверхностей. Рифлены не дают скользить по мокрой поверхности, что положительным образом сказывается на безопасности лодки. Часто рифленый лист используется в катерах и для оформления, например, бортов, консолей или рундуков.

Производство лодок и катеров из алюминия

Производство алюминиевой лодки начинается с нарезки деталей будущего корпуса. Перед этой процедурой, при необходимости, лист выпрямляется прокатным станком. Управляемый программой станок выжигает плазменной горелкой или фрезерует детали из цельного листа алюминия.

Заготовки деталей гнутся на деревянном трафарете или загибочном станке.

Корпуса лодок собираются на специально подготовленном стенде-матрице. Сборка может происходить как днищем вверх, так и вниз.

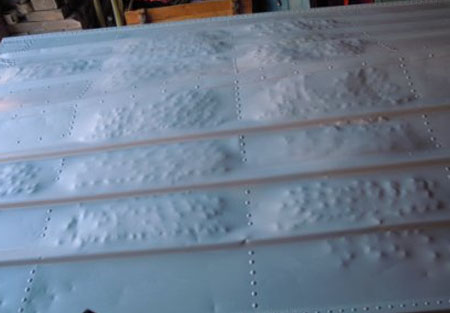

Существует несколько способов закрепления деталей корпуса между собой. У каждого из них есть свои достоинства и недостатки. Распространенный ранее способ сборки на заклёпках, сейчас уступает место сварке. Клепаный корпус легче поддается ремонту в гаражных условиях, но по надежности уступает сварному. Сварные корпуса практически не требуют ремонта и обслуживания. Стоит отметить, что клепаный корпус совсем не пережиток прошлого, многие именитые компании придерживаются такого метода сборки корпусов своих лодок. Некоторые производители (например, Alumacraft) усиливаю клепками сварные корпуса своих катеров.

Еще одним способом сборки корпуса является крепление замковой фурнитурой. Таким способом собираются лодки Qiuckline в компании Duroboat. Тщательно подогнанные детали скрепляются профилированными уголками через полимерные прокладки. Данный способ, по заявлению изготовителя, очень надежен и обеспечивает необходимую подвижность соединениям при значительных нагрузках на корпус.

Жесткость корпуса обычно обеспечивается продольным и поперечным наборами. Набор делается коробчатым или из листового металла. Как правило, полости образованные между ребрами набора и палубой заполняются блоками аварийной плавучести из полиуретана. В некоторые полости встраивают багажные отделения или топливные баки. На блоки плавучести чаще всего идет мелкопористый полиуретан, реже они заполняются непосредственно пеной. Некоторые производители используют шариковый пенопласт, но у него есть свои недостатки: он более гигроскопичен и от него много мусора.

Российские алюминиевые лодки

На территории России сборкой лодок из алюминия занимаются многие судостроительные компании. Рынок таких лодок в РФ представлен, в основном, бюджетными моделями в размерности от 4,5 до 5,5 метров. Интерес к таким судам в нашей стране сложился исторически, так как советская промышленность выпускала наиболее доступные модели именно из алюминия и в этих размерах. К самым популярным моделям СССР можно отнести Прогрессы производства Куйбышевского авиационного завода, Казанки производимые на КАПО им.Горбунова, Оби, Оки и другие лодки.

В настоящее время выпускаются сотни моделей лодок и катеров из легких сплавов десятками производителей. Большинство компаний, работающих на территории РФ, можно найти в разделе «Каталог лодок». Некоторые отечественные производители алюминиевых лодок: «Петровская Верфь», Нижегородская Верфь Малого Судостроения, Литек-Самара, Астрон-Марин, Росомаха, Вельбот, Фибербот и другие.

Ремонт алюминиевых лодок

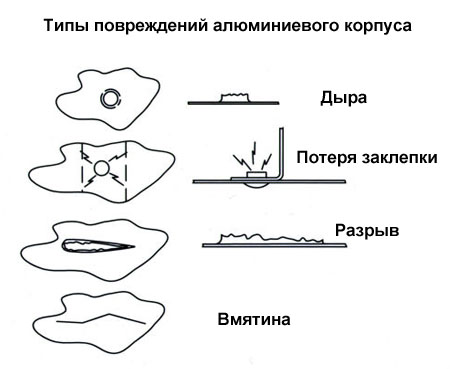

Корпус лодок, каким бы он не был прочным, подвержен различным повреждениям. Если некоторые повреждения приводят лишь к потере внешнего вида, другие могут стать причиной течи корпуса.

Вмятины

Одним из самых частых повреждений металлической лодки является вмятины. Чаще всего они направлены внутрь лодки. Самостоятельное исправление вмятин корпуса чаще всего делается выстукиванием изгиба киянкой. Некоторые специалисты не рекомендуют исправлять небольшие повреждения из-за истончения металла в месте ремонта. Для доступа к поврежденному участку изнутри лодки часто приходится разбирать обшивку борта и вырезать вклеенные блоки плавучести.

Отверстия и ослабшие заклепки

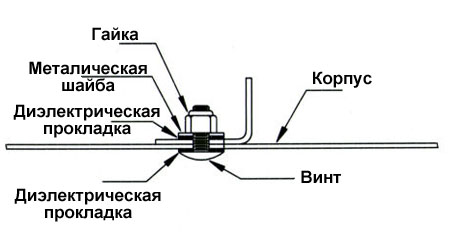

Небольшие пробитые дырки и отверстия от выпавших заклепок можно устранять теми же заклепками. При необходимости можно затянуть отверстие с помощью винта и гайки, однако следует помнить, что соприкосновение алюминия со сталью ведет к ускоренной коррозии, поэтому крайне рекомендуется при резьбовом соединении в корпусе лодки использовать диэлектрические шайбы, например, из фторопласта или другого непроводящего материала.

Ослабевшие заклепки рекомендуется не проклепывать, а заменять новыми.

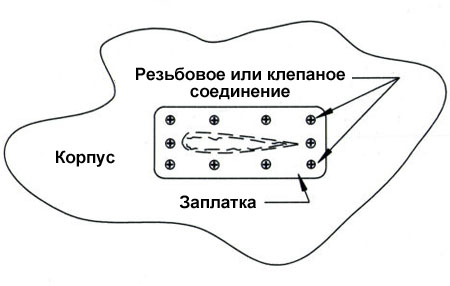

Рваные повреждения и порезы

В связи с тем, что сварка алюминия без соответствующего оборудования и опыта весьма затруднены, ремонт рваного или рубленого корпуса выполняется заплаткой. Заплатка крепится на клепки. Если существует возможность, заплатка ставиться изнутри корпуса. Лучше, если толщина заплатки не будет меньше толщины корпуса. Дополнительную герметизацию можно выполнить либо нейлоновой прокладкой, либо твердеющим герметиком.

Ремонт порезов алюминиевой лодки эпоксидными смолами имеет место быть, но он весьма недолговечен.

Комментарии

Производство алюминиевых моторных яхт и катеров

Наша фирма производит алюминиевые катера и моторные яхты RS морского алюминия Амг5м. Ссылка для ознакомления с продукцией RusSea http://russea178.ru

Хочу поеобрести катер с мотором

Хочу поеобрести катер с мотором Амур или типа него .

сплав Д12

"Дюрали маркируются литерой Д". Сплав Д12 - это не дюралевый, а алюминиево-марганцевый сплав. См. ГОСТ 4784-97

Продажа алюминиевых листов АМг для производства катеров и лодок

Наша компания продает алюминиевые листы марок АМг5 и 5083 для производства катеров и лодок. Листы в наличии всегда на складах в Москве и Санкт-Петербурге.

Раскрои листов 1500х6000 / 2000х6000

Также в наличии трубы и уголки Амг5 и Ад31

сайт http://spbalum.ru/metal/alyuminievyj-list/alyuminievyj-list-5083

По ощущениям, кстати, да.

По ощущениям, кстати, да. Алюминиевые лодки не хуже "полимерных". Вообще думаю, только спец сможет определить из чего сделана. Мне если бы не сказали, я бы и не понял.

А на чём вы катались? На

А на чём вы катались? На обычной шлюпке это заметно. А вот на моторных, действительно без разницы.

Я на финском хо

Я на финском хо недавно "полетал". Он реально парит над водой Невероятные ощущения!

Добавить комментарий